Công nghệ gia công lỗ sâu (khoan nòng súng)

Thứ bảy - 12/04/2014 12:31 | Đã xem: 2376 1.Tổng quan về lỗ sâu:

Những lỗ có tỷ lệ giữa chiều dài và đường kính l/d >= 5 được gọi là lỗ sâu. Thực tế chúng ta gặp nhiều lỗ sâu như: xi lanh thủy lực, nòng súng pháo… Ở các chi tiết này, thường tỷ lệ trên vượt xa so với quy ước, với các loại xi lanh thủy lực hay các nòng súng bộ binh tỷ lệ trên là 15 đến 20 lần, còn với các loại pháo cỡ lớn tỷ lệ trên lên đến 60 thậm trí 70 lần. Cũng do tính chất giống nhau khi gia công nòng súng và gia công các lỗ sâu khác nên trong ngành cơ khí nhiều khi thuật ngữ “khoan nòng súng” được dùng để chỉ chung cho phương pháp gia công lỗ sâu và các dụng cụ chuyên dùng để khoan lỗ sâu cũng được gọi là dao khoan nòng súng.

Lỗ sâu thường có hình dáng không quá phức tạp nhưng yêu cầu kỹ thuật đòi hỏi khá cao, do vậy công nghệ gia công lỗ sâu là một công nghệ khó, có nhiều đặc điểm riêng và khác biệt so với lỗ thông thường, công nghệ gia công lỗ sâu cần trang thiết bị, dụng cụ chuyên dùng và chế độ gia công đặc biệt. Những khó khăn trong gia công lỗ sâu là:

- Khó tạo phoi khi cắt và khó thoát phoi ra khỏi vùng cắt

- Khó bôi trơn và làm nguội dụng cụ cắt

- Khó bảo đảm độ cứng vững,tránh rung động của hệ thống công nghệ nên khó bảo đảm độ thẳng theo yêu cầu và vị trí đúng đắn của tâm lỗ gia công.

- Khó theo dõi kiểm tra chất lượng bề mặt gia công và sự làm việc của dụng cụ,đặc biệt là bảo đảm độ bền mòn của dụng cụ cắt trong suốt quá trình làm việc.

Các phương pháp gia công lỗ sâu:

1.Gia công cắt gọt:

Đây là phương pháp được sử dụng phổ biến hơn cả. Lỗ sâu được tạo thành từ phôi thanh bằng các phương pháp khoan sâu để cắt đi phần kim loại dư. Để gia công lỗ sâu chính xác, tùy theo phôi có dạng trục đặc hay trục rỗng mà những nguyên công cơ bản phải tiến hành là: khoan, khoét thô, khoét tinh, và các nguyên công gia công lần cuối như: khoét mỏng, doa, mài khôn, đánh bóng, trượt ép, lăn ép…

2.Gia công điện hóa:

Dựa trên nguyên lý ăn mòn điện cực dương trong dung dịch điện phân khi có dòng điện đi qua. Phương pháp này ít dùng do trang bị công nghệ phức tạp, khó sử dụng, chủ yếu để gia công vật liệu khó gia công và có chiều sâu không lớn.

3.Gia công biến dạng dẻo:

Thực chất đây là quá trình rèn khuôn, dựa trên cơ sở biến dạng dẻo của kim loại, kim loại được gia nhiệt đến nhiệt độ rèn, sau đó dàn đều kim loại trên lõi bằng rèn, đạt yêu cầu kỹ thuật cao. Phương pháp này chủ yếu áp dụng cho các lỗ có đường kính không lớn cho độ chính xác cao nhưng yêu cầu trang bị công nghệ phức tạp.

Bài này chỉ tìm hiểu về phương pháp gia công cắt gọt

a. Máy gia công:

Xuất phát từ đặc diểm của lỗ sâu là có chiều dài phôi lớn nên các máy sử dụng ở đây hầu hết là các máy chuyên dùng có thể gia công từ một phía, hai phía với chiều dài băng máy bảo đảm sao cho lớn hơn 1.5 đến 2 lần chiều dài phôi. Với những lỗ quá dài có thể sử dụng phương pháp nối dài thêm băng máy hoặc dùng hai máy quay đuôi nối tiếp nhau để gia công.

b. Dụng cụ cắt :

Dụng cụ cắt chuyên dùng cho gia công lõ sâu khá đa dạng về chủng loại và kết cấu. Sự ra đời các vật liệu siêu cứng đã cho phép chế tạo ra những loại dao cắt nhiều lưỡi có tốc độ cao cho năng suất lớn. Các yêu cầu cơ bản của dụng cụ cắt này là :

- Dễ dàng đưa dung dịnh trơn nguội và thoát phoi ra khỏi vùng gia công

- Dẫn hướng tốt và có độ cứng vững cao.

- Triệt tiêu tối đa lực làm cong cán dao.

- Mài và thay thế dễ dàng.

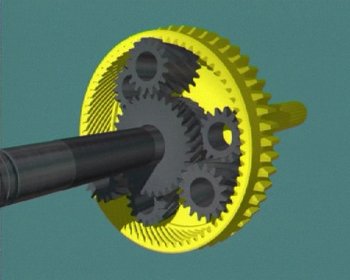

Dụng cụ dùng trong gia công lỗ sâu thường được cấu tạo gồm 3 phần: phần cắt, phần dẫn hướng và phần thân.

Trong đó:

- Phần cắt: làm bằng thép gió, hợp kim cứng hay các vật liệu siêu cứng (ceramic, kim cương) yêu cầu có độ bền nhiệt, bền mòn cao.

- Phần dẫn hướng: yêu cầu ma sát ít và khả năng đàn hồi cao, thường sử dụng gỗ hoặc chất dẻo tổng hợp

- Phần thân: làm bằng thép thông thường, ngoài nối phần cắt và dẫn hướng còn sử dụng để nối thêm phần cán nối dài đầu cắt để gia công những lỗ có chiều dài lớn.

c. Các dụng cụ phụ:

Các dụng cụ phụ bao gồm: Đồ gá, thiết bị cấp thu dung dịch trơn nguội, dụng cụ đo kiểm.

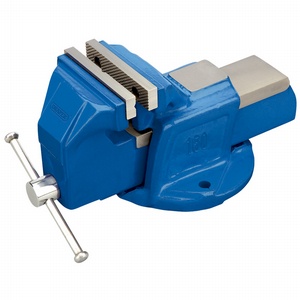

- Đồ gá: Mâm kẹp 3,4 chấu, khối V, luy nét, khối tâm, ống đàn hồi…

- Thiết bị cấp và thu dung dịch trơn nguội: Có kết cấu phức tạp, đòi hỏi phải đồng bộ, thiết bị cấp đa số sử dụng bơm cao áp, thiết bị thu được nối trực tiếp ở đầu lõ gia công và có bộ phận lọc nhanh chóng để cấp trở lại.

- Dụng cụ đo kiểm: Lỗ gia công có chiều sâu lớn nên trong quá trình gia công bằng phương pháp cắt gọt, thường gặp các dạng sai hỏng sau: lệch trục lỗ, cong trục lỗ, chiều dày thành không đồng đều, tạo bậc, gãy trục lỗ khi khoan hai đầu, lỗ elíp, phình tang trống, đa cạnh hoá bề mặt lỗ, lỗ bị côn.

d. Dung dịch trơn nguội

Dung dịch trơn nguội đóng vai trò rất quan trọng trong gia công lỗ sâu. Ngoài tác dụng bôi trơn và làm mát nó còn cuốn phoi ra khỏi vùng gia công và giảm lực cắt. Vì vậy dung dịch trơn nguội cần được cấp liên tục đảm bảo với áp suất và lưu lượng đủ lớn. Thành phần dung dịch gồm 90%sunfoferejon +10%dầu hỏa hoặc 7-10% Emunxi +0,2% Na2CO3 + nước

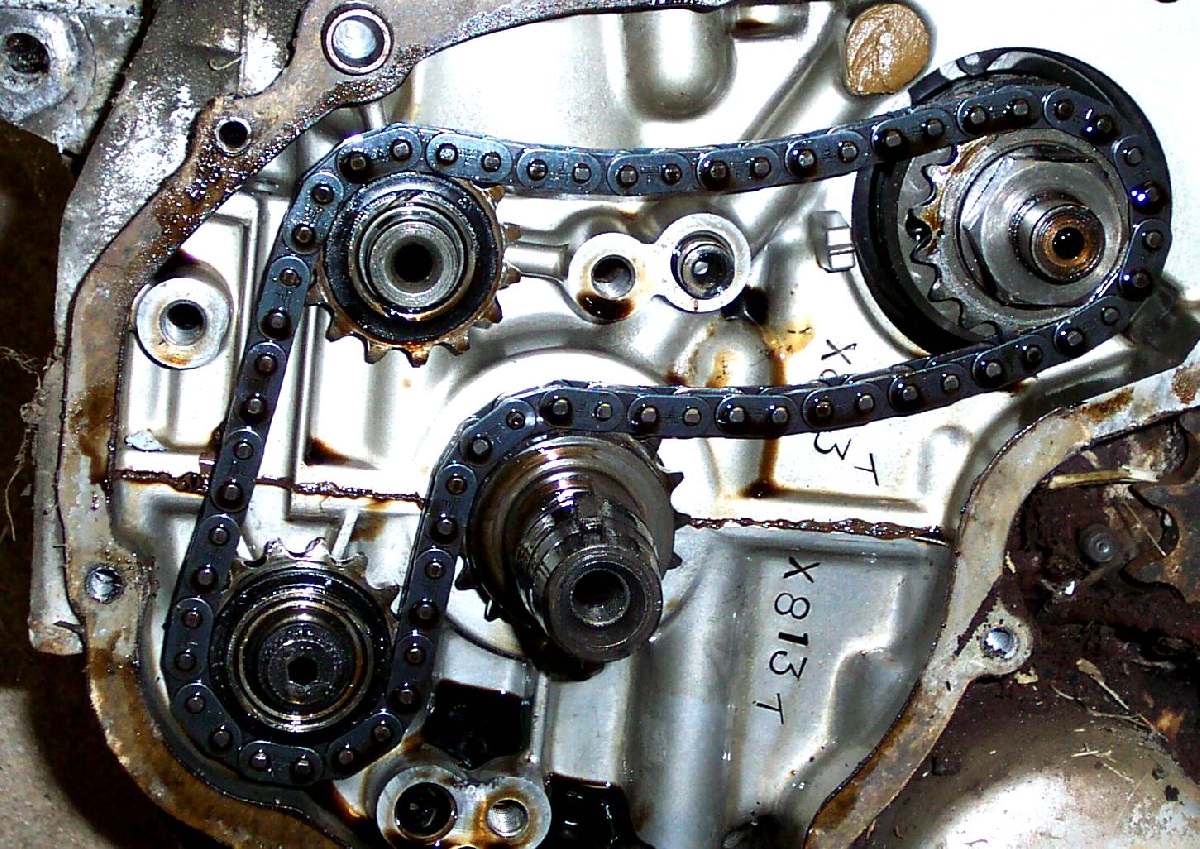

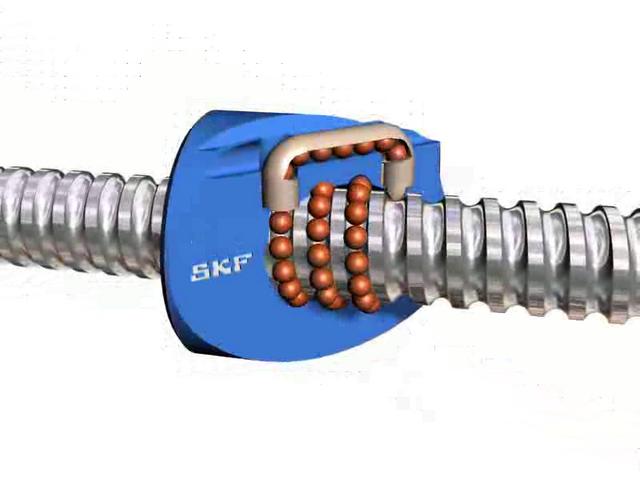

Các loại dụng cụ cắt phải có kết cấu để dễ dàng đưa dung dịc trơn nguội vào vùng gia công và thoát phoi dễ dàng. Thường có 3 kiểu sau:

- Đưa dung dịch qua lỗ cán dụng cụ, phoi thoát theo khe hở giữa cán và thành lỗ.

- Đưa dung dịch qua khe hở giữa cán và thành lỗ, phoi thoát theo lỗ cán.

- Dung dịch và phoi đi qua 2 lỗ cán lồng nhau.

e. Các nguyên công chính trong gia công lỗ sâu:

e.1 Khoan:

Khoan là phương pháp tạo lỗ từ phôi đặc hoặc phôi ống trên các máy khoan tiện hoặc máy vạn năng

Khoan đạt cấp chính xác IT14 –IT12, cấp độ nhám 3-5

Để khoan các lỗ có đường kính nhỏ hơn 100mm thường dùng phương pháp khoan đặc,những lỗ có đường kính lớn hơn 100mm thường sử dụng phương pháp khoan vòng.

e.2.Khoét:

Khoét là phương pháp gia công mở rộng lỗ trên máy khoan, máy tiện ,máy phay hay máy doa.Nguyên công này nhằn sửa thẳng trục tâm của lỗ và khoét đi phần lớn kim loại còn lại sau khi khoan.

Khả năng công nghệ của khoét có thể đạt tới cấp chính xác IT11- IT10,cấp độ nhám 5-7

Nguyên công khoét có thể chia làm 2 bước : khoét thô và khoét tinh

Khoét có 2 phương pháp là :khoét đẩy và khoét kéo

e.3 Doa:

Doa là phương pháp gia công tinh lỗ đã qua nguyên công khoan và khoét.

Khả năng công nghệ có thể đạt cấp chính xác IT 9- IT7, độ nhám đạt đến Ra =0.63 -1.25 thậm chí ra =0.6

Doa có 2 phương pháp cơ bản : Doa cưỡng bức và doa tùy động

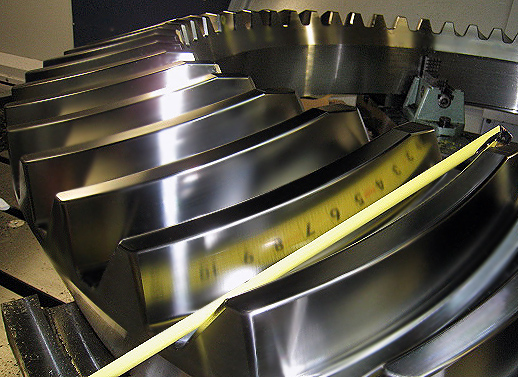

e.4.Mài khôn

Mài khôn là quá trình cắt tế vi kim loại với sự tham gia tổng hợp của rất nhiều hạt mài trong điều kiện có đầy đủ dung dịc bôi trơn và làm nguội.

Mài khôn cho phép nâng cao độ chính xác kích thước,giảm sai số hình dáng hình học và độ nhám bề mặt gia công.Độ chính xác kích thước sau mài khôn đạt cấp 2 -3, độ nhám Ra= 0,08- 0,32

Mài khôn có thể có các bước sau: mài thô,mài phá, mài bán tinh, mài tinh,mài gương,mài tổ hợp.

Kết cấu mô phỏng mũi khoan xoắn và một đầu doa tinh làm bằng chì sử dụng một lần

g. Chọn chuẩn công nghệ trong gia công:

Gia công lỗ sâu rất khó kiểm soát sai số trong quá trình cắt gọt nên việc chọn chuẩn gia công có ý nghĩa quyết định đối với chất lượng sản phẩm sau gia công. Chọn chuẩn hợp lý có thể giảm đáng kể sai số này.

Theo quan điểm công nghệ thì bề mặt nào có yêu cầu kỹ thuật, độ chính xác cao được chọn làm chuẩn để gia công. Do vậy ở các nguyên công mở rộng lỗ, bề mặt trụ trong có yêu cầu cao về hình dáng hình học, độ nhám được chọn làm chuẩn gia công. Khi đã có lỗ, dùng mặt trong để làm chuẩn gia công mặt ngoài, sau đó dùng mặt ngoài vừa gia công xong làm chuẩn để móc lỗ dần hướng, lúc này bề mặt lỗ hướng này được lấy làm chuẩn để gia công bề mặt trong còn lại. Quá trình lặp lại liên tục đến khi hoàn thành các nguyên công.

- Các nguyên công tiện mặt trụ ngoài thì chuẩn là hai lỗ tâm của chi tiết

- Chuẩn của các bước gia công mặt đầu, vát mép, móc lỗ hướng là bề mặt trụ ngoài đã láng chuẩn vì khi đó việc rà tròn để điều chỉnh chi tiết được thực hiện trên bề mặt định vị này.

- Các nguyên công khoan, khoét mở rộng sau bước móc lỗ hướng thì chuẩn được xác định ban đầu là bề mặt trụ trong đã móc lỗ hướng. Chiều sâu lỗ hướng phải đảm bảo định vị bốn bậc tự do cho đầu dao để tránh đầu dao bị dao động ban đầu. Khi đầu dao đi qua hết chiều dài lỗ hướng thì chuẩn lúc này là bề mặt lỗ trong vừa gia công.

- Các nguyên công khoét tinh, doa, mài khôn không có bước móc lỗ hướng trước đó thì chuẩn là bề mặt trong vừa gia công ở nguyên công ngay trước đó. Khi đó, các bề mặt trụ ngoài đã láng chuẩn trước đó trở thành các mặt tì nơi cặp mâm cặp, nơi đặt các luynét.

h. Đảm bảo độ cứng vững của hệ thống công nghệ

Quá trình gia công lỗ sâu,các trang thiết bị đều có chiều dài lớn,việc bảo đảm độ cứng vững sẽ hạn chế đáng kể sai số gia công.

- Chiều dài phôi lớn dễ bị võng,kém ổn định

- Băng máy nhiều khi phải ghép ,khe hở xuất hiện làm rung động trong quá trình cắt gọt

- Cán dụng cụ được nối dài,trong khi đi sâu vào lỗ dễ cong vênh do rung động

Vì vậy đây là vấn đề lớn trong quá trình đảm bảo các yêu cầu kỹ thuật và phải được chuẩn bị từ trước khi gia công

- Sử dụng các cơ cấu làm tăng độ cứng của hệ thống (luynét tĩnh, luynét động…)

- Chọn vật liệu và quy trình nhiệt luyện hợp lí.

- Đảm bảo độ đồng tâm giữa lỗ chi tiết và đường tâm máy chắc chắn phải được bằng việc rà tròn và điều chỉnh. Độ đồng tâm giữa tâm lỗ chi tiết và tâm đầu dao cũng phải được đảm bảo nhờ các dẫn hướng lắp trên đầu dao,bản thân các dẫn hướng phải đảm bảo cong, tròn đều trên toàn chiều dài của nó (đạt được nhờ mài)

- Nguyên công mài khôn, đầu khôn phải tự lựa thông qua khớp nối ( khớp cầu, khớp các đăng) giữa đầu khôn và cán nối dài.

Một số video về công nghệ này:

Mọi yêu cầu xin liên hệ Email: thuvientlck@gmail.com hoặc gửi yêu cầu vào mục contact theo link sau: http://thuviencokhi.com/index.php/contact/

Những tin mới hơn

Những tin cũ hơn

Xem phản hồi

Xem phản hồi Gửi phản hồi

Gửi phản hồi